'Frankenstein-design' möjliggör 3D-utskrivet neutronkollimator

1 april 2024

Den här artikeln har granskats enligt Science X: s redaktionsprocess och policy. Redaktörerna har framhävt följande egenskaper samtidigt som de säkerställer innehållets trovärdighet:

- faktagranskad

- pålitlig källa

- korrekturläst

av Paul Boisvert, Oak Ridge National Laboratory

Den tidstestade strategin för 'dela och erövra' fick en ny, high-tech betydelse under neutronexperiment av forskare vid Department of Energy's Oak Ridge National Laboratory. De upptäckte att de problem de stod inför när de försökte 3D-printa en heldjämn kollimator kunde lösas genom att istället utveckla en 'Frankenstein-design' som involverade flera kroppsdelar - och några ganska uppenbara ärr.

Lagets papper är publicerat i tidskriften Nuclear Instruments and Methods in Physics Research Section A: Accelerators, Spectrometers, Detectors and Associated Equipment.

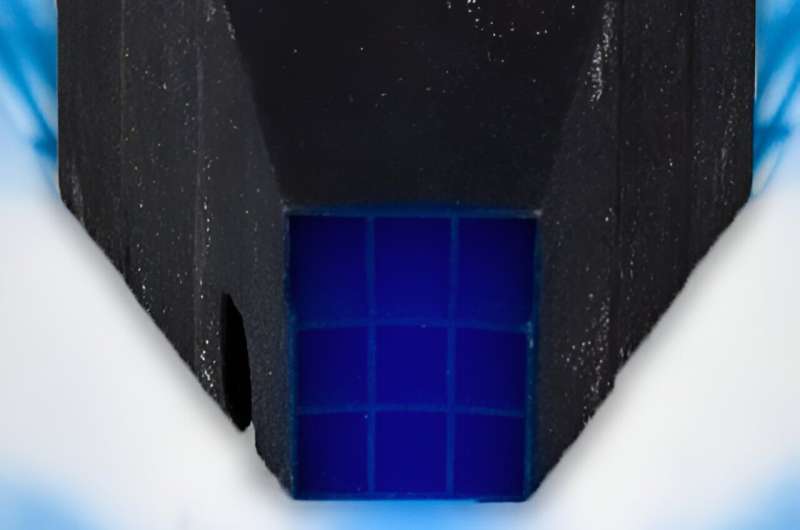

Kollimatorer är viktiga komponenter som används i neutron spridning. Likt röntgenstrålar används neutroner för att studera energi och materia på atomnivå. Neutronkollimatorer kan tänkas vara trattar som hjälper till att styra neutroner mot en detektor efter att de interagerar med experimentella provmaterial. Dessa trattar reducerar främst antalet ströneutroner som stör datainsamlingen, till exempel neutroner som sprids från provhållare eller från andra apparater som används i experimentet såsom högtrycksceller.

Under denna process absorberas de flesta av de oönskade neutronerna, de som sprids från egenskaper annat än provet, inne i kollimatorernas kanaler vid udda vinklar av kanalväggarna, även kallade blad. Bladen fungerar som takrännor på en bowlingbana, som fångar upp bowlingklot som inte är på väg mot käglorna.

'Forskningsmässig trend mot att använda mindre prover av material i mer komplexa miljöer resulterar i ett större antal neutroner som inte interagerar med provet och inte sprids från provet,' sade Fahima Islam, studiens huvudförfattare och en neutronic scientist vid ORNL's Spallation Neutron Source, eller SNS.

'Dessa oönskade neutroner producerar oönskade signaturer i data, vilket är varför vi arbetade för att producera en 3D-utskriven kollimator som kunde skräddarsys för att filtrera ut dessa ovälkomna bakgrundsfunktioner under olika typer av neutron spridningsexperiment.'

Laget samarbetade med experter vid ORNL's Manufacturing Demonstration Facility, eller MDF, för att använda en 3D-utskriftsmetod som binder jetting. Denna tillsatsf tillverkningsprocess bygger delar och verktyg från pulvermaterial. Precis som vid utskrift på papper bygger den precision processen delen lager för lager, baserat på en digital design, tills objektet är komplett.

En utmaning som laget stod inför var att skalera upp storleken på den tryckta kollimatorn samtidigt som noggrannheten på den färdiga produkten upprätthölls. En stor kollimator behövdes för att fånga ett större antal neutroner som sprids från provet och det komplexa tryckkammaren som valdes för testet. I en trycksatt miljö innesluts provet inom en icke transparent provbehållare, vilket orsakar ett betydande antal oönskade neutroner att sprida sig starkt på ett sätt som kan dominera den svagare datasignal som forskare söker efter.

'För att demonstrera genomförbarheten att använda specialbyggda, 3D-utskrivna kollimatorer bestämde vi oss för att använda ett mycket litet prov som innehålls i en diamond anvil cell - en högtryckskammare som använder diamanter för att pressa material. Vissa av dessa celler är så komplexa och starka att de kan generera tryck som närmar sig de vid jordens centrum,' sa Bianca Haberl, studiens svarande författare och en neutron scattering scientist vid SNS.

'Faktum är att högtrycksceller är några av de mest komplexa miljöer som används i neutronexperiment, så det är en verklig utmaning att filtrera bort den enorma mängden oönskad cell spridning de producerar.'

De vetenskapliga principerna för att utforma kollimatorer är generellt sett väl förstådda, så lagets första försök att 3D-printa en kollimator för ett sådant litet prov innefattade helt enkelt att skalera upp den utskrivna delstorleken medan man behåller de kontinuerliga, front-to-back bladen som bildade kanalerna. Binder jet 3D-printern möjliggjorde utskriften av den enhetliga versionen i dimensioner på cirka 12 av 9 av 9 tum, vilket maximerade kapaciteten att styra neutroner till detektorn samtidigt som de fortfarande passade in i instrumentet.

Tyvärr försämrade komplexiteterna i att skalera upp 3D-utskriftsprocessen precisionen hos den utskrivna delen till en sådan grad att det inte var lämpligt att använda på beamlinjen.

'Simply scaling up the print as one large part with continuous blades was clearly not feasible without further optimizing the printing process,' said Garrett Granroth, a co-author and neutron scattering scientist at SNS. 'A new concept was subsequently developed to print multiple smaller parts and then manually assemble them into a complete collimator. The main reason for using smaller pieces is that the cracking observed in the single-part design was primarily due to variations in the material's contraction rate during the curing and cooling process. By reducing their overall size, the individual parts cooled more uniformly.'

An alternate-blade design with progressively tighter blades, from the end facing the sample to the end facing the detector, was used instead. This configuration allowed for a higher density of blades with reduced channel sizes and avoided some size-related 3D printing limitations. By ensuring the blades did not cross a boundary between the individual parts, the design was less sensitive to misalignment between the pieces during assembly.

Employing this approach, the team optimized the collimator performance by simulating the entire experiment using advanced computational methods developed for the project. The simulation produced a design that could go directly to production without additional engineering.

The 3D printed, alternate-blade collimator was assessed for performance on SNAP, the Spallation Neutron and Pressure beamline, a dedicated high-pressure neutron diffractometer. Experiments revealed an extreme sensitivity to the collimator's alignment, emphasizing the necessity for ultrahigh precision in collimator manufacturing and positioning on the beamline.

Once the collimator was precisely aligned, it enabled the desired increase in the relative sample signal over the cell scatter, proving the concept. The scientists also identified areas for future refinement, including further enhancements through more stringent manufacturing quality control and improved alignment. By combining modeling and advanced manufacturing, the study has identified a new means of customizing neutron scattering instrumentation and advancing neutron science.

Provided by Oak Ridge National Laboratory