"Il design 'Frankenstein' consente il collimatore di neutroni stampato in 3D"

1 aprile 2024

Questo articolo è stato rivisto secondo il processo editoriale e le politiche di Science X. Gli editori hanno evidenziato i seguenti attributi garantendo l'affidabilità del contenuto:

- verificato

- fonte affidabile

- corretto

da Paul Boisvert, Oak Ridge National Laboratory

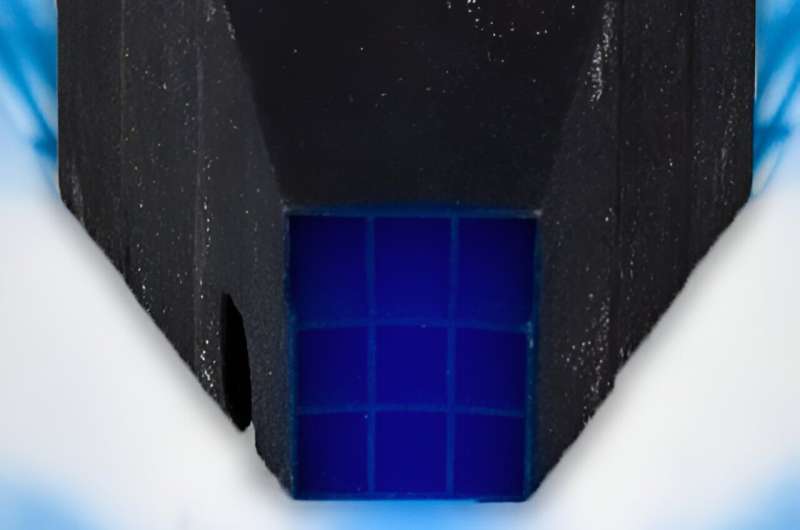

La strategia collaudata del 'divide et impera' ha assunto un nuovo significato high-tech durante gli esperimenti di neutroni da parte degli scienziati del Dipartimento dell'Energia del Oak Ridge National Laboratory. Hanno scoperto che i problemi che hanno incontrato nel tentativo di stampare in 3D un collimatore intero potevano essere risolti sviluppando invece un 'disegno alla Frankenstein' che coinvolgeva più parti del corpo - e alcune cicatrici piuttosto evidenti.

Il lavoro del team è pubblicato sulla rivista Nuclear Instruments and Methods in Physics Research Section A: Accelerators, Spectrometers, Detectors and Associated Equipment.

I collimatori sono componenti importanti utilizzati nella diffusione di neutroni. Similmente ai raggi X, i neutroni sono utilizzati per studiare l'energia e la materia alla scala atomica. I collimatori di neutroni possono essere pensati come imbuto che aiutano a guidare i neutroni verso un rivelatore dopo che interagiscono con campioni sperimentali. Questi imbuti servono principalmente a ridurre il numero di neutroni dispersi che interferiscono con la raccolta dei dati, ad esempio, neutroni che si disperdono dai portacampioni, o da altri apparati utilizzati nell'esperimento come celle ad alta pressione.

Durante questo processo, la maggior parte dei neutroni indesiderati, quelli che si disperdono da caratteristiche diverse dal campione, entrano nei canali all'interno dei collimatori ad angoli strani e vengono assorbiti dalle pareti del canale, anche noti come lame. Le lame agiscono come le canaline di una pista da bowling, che catturano le palle da bowling che non vanno verso i birilli.

'La tendenza alla ricerca verso l'uso di campioni di materiali più piccoli in ambienti più complessi comporta un numero maggiore di neutroni che non interagiscono con il campione e non si disperdono dal campione,' ha detto Fahima Islam, autore principale del studio e scienziato di neutronic presso la Sorgente di Neutroni della Spallazione di ORNL, o SNS.

'Questi neutroni indesiderati producono firme indesiderate nei dati, motivo per cui stavamo lavorando per produrre un collimatore stampato in 3D che potesse essere progettato su misura per filtrare queste caratteristiche di fondo indesiderate durante diversi tipi di esperimenti di diffusione di neutroni.'

Il team ha collaborato con esperti della Manufacturing Demonstration Facility di ORNL, o MDF, per utilizzare un metodo di stampa 3D chiamato binder jetting. Questo processo di produzione additiva costruisce parti e strumenti da materiali in polvere. Analogamente alla stampa su carta, il processo di precisione costruisce il pezzo strato per strato, sulla base di un progetto digitale, finché l'oggetto non è completo.

Un ostacolo che il team ha dovuto affrontare è stato l'aumento delle dimensioni del collimatore stampato mantenendo allo stesso tempo la precisione del prodotto finito. Un grande collimatore era necessario per catturare un numero maggiore di neutroni dispersi dal campione e dalla complessa cella di pressione scelta per il test. In un ambiente pressurizzato, il campione è racchiuso all'interno di un contenitore di campioni non trasparente, che provoca un significativo numero di neutroni indesiderati a disperdersi fortemente in modo da dominare il debole segnale dati che gli scienziati stanno cercando.

'Per dimostrare la fattibilità dell'uso di collimatori personalizzati stampati in 3D, abbiamo deciso di utilizzare un campione molto piccolo contenuto in una cella d'incudine di diamante - una camera ad alta pressione che utilizza diamanti per comprimere i materiali. Alcune di queste celle sono così complesse e forti da essere in grado di produrre pressioni vicine a quelle al centro della Terra,' ha dichiarato Bianca Haberl, autrice corrispondente dello studio e scienziata della diffusione di neutroni presso SNS.

'Infatti, le celle ad alta pressione sono alcuni degli ambienti più complessi utilizzati negli esperimenti sui neutroni, quindi è una vera sfida filtrare l'enorme quantità di dispersione indesiderata delle celle che producono.'

I principi scientifici per la progettazione di collimatori sono generalmente ben compresi, quindi il primo tentativo del team di stampare in 3D un collimatore per un campione così piccolo ha coinvolto semplicemente l'aumento delle dimensioni del pezzo stampato mantenendo le lame continue, da davanti a dietro, che formavano i canali. La stampante 3D binder jet ha permesso di stampare la versione in un unico pezzo con dimensioni di circa 12 per 9 per 9 pollici, che massimizzava la capacità di guidare i neutroni verso il rivelatore pur entrando ancora nello strumento.

Sfortunatamente, le complessità nell'aumentare il processo di stampa 3D hanno compromesso la precisione del pezzo stampato a tal punto che non era adatto per essere utilizzato sulla linea di fascio.

'Simply scaling up the print as one large part with continuous blades was clearly not feasible without further optimizing the printing process,' said Garrett Granroth, a co-author and neutron scattering scientist at SNS. 'A new concept was subsequently developed to print multiple smaller parts and then manually assemble them into a complete collimator. The main reason for using smaller pieces is that the cracking observed in the single-part design was primarily due to variations in the material's contraction rate during the curing and cooling process. By reducing their overall size, the individual parts cooled more uniformly.'

An alternate-blade design with progressively tighter blades, from the end facing the sample to the end facing the detector, was used instead. This configuration allowed for a higher density of blades with reduced channel sizes and avoided some size-related 3D printing limitations. By ensuring the blades did not cross a boundary between the individual parts, the design was less sensitive to misalignment between the pieces during assembly.

Employing this approach, the team optimized the collimator performance by simulating the entire experiment using advanced computational methods developed for the project. The simulation produced a design that could go directly to production without additional engineering.

The 3D printed, alternate-blade collimator was assessed for performance on SNAP, the Spallation Neutron and Pressure beamline, a dedicated high-pressure neutron diffractometer. Experiments revealed an extreme sensitivity to the collimator's alignment, emphasizing the necessity for ultrahigh precision in collimator manufacturing and positioning on the beamline.

Once the collimator was precisely aligned, it enabled the desired increase in the relative sample signal over the cell scatter, proving the concept. The scientists also identified areas for future refinement, including further enhancements through more stringent manufacturing quality control and improved alignment. By combining modeling and advanced manufacturing, the study has identified a new means of customizing neutron scattering instrumentation and advancing neutron science.

Provided by Oak Ridge National Laboratory