Projekt "Frankenstein" umożliwia 3D drukowany kolimator neutronów

1 Kwietnia 2024

Ten artykuł został zrecenzowany zgodnie z procesem i polityką redakcyjną Science X. Redaktorzy wyodrębnili następujące cechy podczas zapewniania wiarygodności treści:

- sprawdzono fakty

- zaufane źródło

- przeczytane i sprawdzone

przez Paula Boisverta, Narodowe Laboratorium Oak Ridge

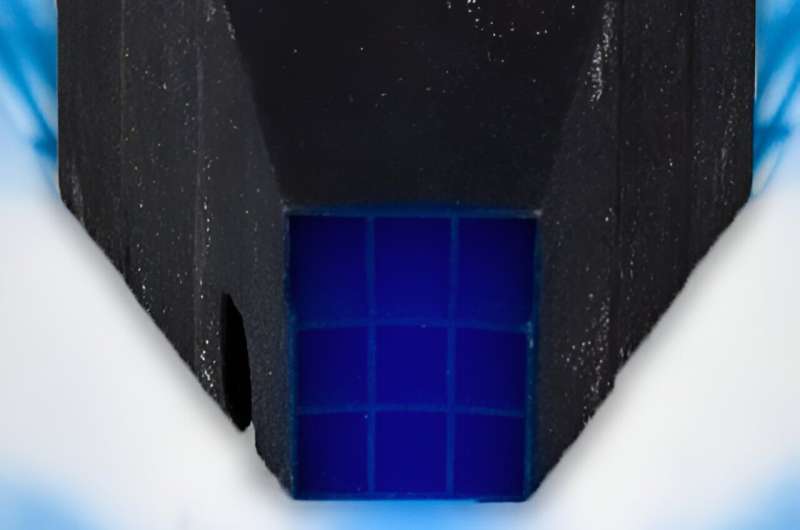

Stosowana od dawna strategia "podziel i rządź" zyskała nowe, wysokotechnologiczne znaczenie podczas eksperymentów z neutronami przeprowadzonych przez naukowców z Departamentu Energii w Narodowym Laboratorium Oak Ridge. Odkryli oni, że problemy, które napotykali podczas prób druku 3D jednego elementu kolimatora, mogą być rozwiązane poprzez opracowanie "projektu Frankenstein" złożonego z wielu części ciała - i dość niepozornych blizn.

Praca zespołu została opublikowana w czasopiśmie Nuclear Instruments and Methods in Physics Research Section A: Accelerators, Spectrometers, Detectors and Associated Equipment.

Kolimatory są ważnymi elementami stosowanymi w dyfrakcji neutronów. Podobnie jak promienie X, neutrony są stosowane do badania energii i materii w skali atomowej. Kolimatory neutronowe można postrzegać jako lejki, które pomagają skierować neutrony na detektor po ich interakcji z materiałami próbkowymi. Te lejki służą głównie do redukcji liczby błądzących neutronów, które zakłócają gromadzenie danych, na przykład neutronów, które odbijają się od uchwytów próbek lub od innych aparatur używanych w eksperymencie, takich jak komórki wysokociśnieniowe.

Podczas tego procesu większość niepożądanych neutronów, które odbijają się w inny sposób niż od próbki, wpada do kanałów wewnątrz kolimatorów pod dziwnymi kątami i jest pochłanianych przez ścianki kanałów, zwane również ostrzami. Ostrza działają jak rowy na torze do kręgli, które łapią kule niezmierzające w stronę kręgli.

'Trend badawczy w kierunku wykorzystania mniejszych próbek materiałów w bardziej skomplikowanych środowiskach powoduje większą liczbę neutronów, które nie oddziałują z próbką i nie odbijają się od niej', powiedziała Fahima Islam, główna autorka badania i naukowiec z dziedziny neutroniki w SNS ORNL.

'Te niepożądane neutrony produkują niepożądane sygnatury w danych, dlatego pracowaliśmy nad produkcją 3D drukowanego kolimatora, który mógłby być dostosowany do filtracji tych niechcianych cech tła podczas różnych typów eksperymentów z dyfrakcją neutronów.'

Zespół współpracował z ekspertami z MDF ORNL, aby skorzystać z metody druku 3D zwaną wiązaniem strumieńca. Ten proces dodawania buduje części i narzędzia z proszkowych materiałów. Podobnie jak w przypadku drukowania na papierze, precyzyjny proces buduje część warstwa po warstwie, na podstawie cyfrowego projektu, aż do ukończenia obiektu.

Jednym z problemów, przed którymi stanął zespół, było zwiększenie rozmiaru drukowanego kolimatora podczas utrzymania dokładności gotowego produktu. Duży kolimator był potrzebny, aby przechwycić większą liczbę neutronów rozpraszających się od próbki i skomplikowanej komórki ciśnieniowej wybranej do testu. W środowisku pod ciśnieniem próbka jest zamknięta w nieprzezroczystym pojemniku na próbki, co powoduje znaczną liczbę niepożądanych neutronów, które rozpraszają się silnie w sposób, który może zdominować słabszy sygnał danych, którego naukowcy szukają.

'Aby udowodnić możliwość stosowania specjalnie wykonanych, wydrukowanych w 3D kolimatorów, zdecydowaliśmy się użyć bardzo małej próbki umieszczonej w komórce z diamentowym kowadłem - wysokociśnieniowej komorze, która używa diamentów do ściskania materiałów. Niektóre z tych komórek są tak skomplikowane i mocne, że są w stanie wytworzyć ciśnienia zbliżone do tych w centrum Ziemi ', powiedziała Bianca Haberl, korespondująca autorka badania i naukowiec zajmujący się rozproszeniem neutronów w SNS.

'Rzeczywiście, komórki wysokociśnieniowe są jednymi z najbardziej skomplikowanych środowisk stosowanych w eksperymentach z neutronami, więc jest to duże wyzwanie, aby wyfiltrować ogromną ilość niepożądanych rozproszeń komórkowych, które generują.'

Podstawy naukowe projektowania kolimatorów są ogólnie dobrze zrozumiane, więc pierwsza próba zespołu 3D wydrukowania kolimatora na tak niewielką próbkę polegała po prostu na zwiększeniu rozmiaru drukowanej części, zachowując jednocześnie ciągłe, przechodzące od przodu do tyłu ostrza, które tworzyły kanały. Drukarka 3D do jettingu spoiwa umożliwiła wydrukowanie jednoczęściowej wersji o wymiarach około 12 na 9 na 9 cali, co maksymalizuje zdolność do kierowania neutronów na detektor, jednocześnie pasując do instrumentu.

Niestety, złożoności związane ze skalowaniem procesu druku 3D pogorszyły precyzję wydrukowanej części do takiego stopnia, że nie nadawała się do użycia na linii wiązki.

'Simply scaling up the print as one large part with continuous blades was clearly not feasible without further optimizing the printing process,' said Garrett Granroth, a co-author and neutron scattering scientist at SNS. 'A new concept was subsequently developed to print multiple smaller parts and then manually assemble them into a complete collimator. The main reason for using smaller pieces is that the cracking observed in the single-part design was primarily due to variations in the material's contraction rate during the curing and cooling process. By reducing their overall size, the individual parts cooled more uniformly.'

An alternate-blade design with progressively tighter blades, from the end facing the sample to the end facing the detector, was used instead. This configuration allowed for a higher density of blades with reduced channel sizes and avoided some size-related 3D printing limitations. By ensuring the blades did not cross a boundary between the individual parts, the design was less sensitive to misalignment between the pieces during assembly.

Employing this approach, the team optimized the collimator performance by simulating the entire experiment using advanced computational methods developed for the project. The simulation produced a design that could go directly to production without additional engineering.

The 3D printed, alternate-blade collimator was assessed for performance on SNAP, the Spallation Neutron and Pressure beamline, a dedicated high-pressure neutron diffractometer. Experiments revealed an extreme sensitivity to the collimator's alignment, emphasizing the necessity for ultrahigh precision in collimator manufacturing and positioning on the beamline.

Once the collimator was precisely aligned, it enabled the desired increase in the relative sample signal over the cell scatter, proving the concept. The scientists also identified areas for future refinement, including further enhancements through more stringent manufacturing quality control and improved alignment. By combining modeling and advanced manufacturing, the study has identified a new means of customizing neutron scattering instrumentation and advancing neutron science.

Provided by Oak Ridge National Laboratory