Une nouvelle membrane pourrait réduire la dépense énergétique lors de la séparation de molécules pour la désalinisation et le développement de médicaments.

10 septembre 2023

Cet article a été examiné selon le processus éditorial et les politiques de Science X. Les éditeurs ont souligné les attributs suivants tout en garantissant la crédibilité du contenu :

- vérifié par les faits

- publication évaluée par les pairs

- source de confiance

- écrit par des chercheurs

relecture effectuée par Bratin Sengupta, Miao Yu, The Conversation

La séparation des molécules est essentielle à la production de nombreux produits essentiels. Par exemple, dans le raffinage du pétrole, les hydrocarbures (composés chimiques composés d’hydrogène et de carbone) contenus dans le pétrole brut sont séparés en essence, diesel et lubrifiants en les triant en fonction de leur taille moléculaire, de leur forme et de leur poids. Dans l'industrie pharmaceutique, les ingrédients actifs des médicaments sont purifiés en séparant les molécules médicamenteuses des enzymes, solutions et autres composants utilisés pour les fabriquer.

Ces processus de séparation consomment une quantité d’énergie considérable, représentant environ la moitié de la consommation énergétique industrielle des États-Unis. Traditionnellement, les séparations moléculaires reposaient sur des méthodes nécessitant un chauffage et un refroidissement intensifs, ce qui les rendait très inefficaces sur le plan énergétique.

Nous sommes des ingénieurs chimistes et biologiques. Dans notre recherche récemment publiée dans Science, nous avons conçu un nouveau type de membrane dotée de nanopores capables de séparer rapidement et précisément une gamme diversifiée de molécules dans des conditions industrielles difficiles.

Les membranes sont des barrières physiques qui peuvent séparer les molécules d'un mélange comme un tamis en fonction de leur taille ou de leur affinité (telle que la charge ou la polarité) avec le matériau de la membrane. Par exemple, vos cellules sont entourées d’une membrane qui transporte les nutriments à l’intérieur et en évacue les toxines. La technologie des membranes comprend des barrières synthétiques capables de séparer les molécules dans des mélanges d’importance industrielle à un coût énergétique inférieur à celui des méthodes traditionnelles.

Les membranes actuellement disponibles, y compris celles utilisées pour le dessalement de l'eau de mer à grande échelle, souffrent d'instabilité à haute température et lorsqu'elles sont exposées à des solvants organiques, des produits chimiques à base de carbone qui dissolvent d'autres substances. Cela a limité l'utilisation de membranes dans de nombreuses séparations industrielles.

Les membranes sont une méthode pour dessaler l’eau.

Les matériaux inorganiques sont plus stables et mieux capables de survivre aux conditions industrielles. Des études antérieures se sont concentrées sur la fabrication de membranes inorganiques ultrafines afin de permettre le passage de molécules spécifiques. Mais la minceur augmente le risque de créer des défauts et des trous d’épingle dans la membrane, et serait difficile à réaliser à l’échelle industrielle.

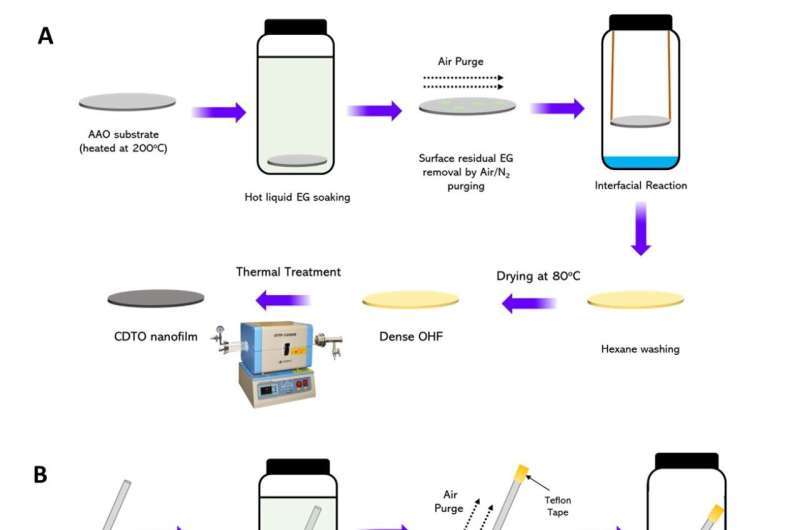

Nous avons développé une technique pour fabriquer un nouveau matériau inorganique appelé oxyde métallique dopé au carbone, capable de séparer des molécules organiques inférieures à un nanomètre (à l'échelle, un atome d'or a un diamètre d'un tiers de nanomètre).

En nous inspirant d'une technologie existante utilisée par les fabricants pour fabriquer des semi-conducteurs, appelée dépôt de couches moléculaires, nous avons travaillé avec deux réactifs peu coûteux issus de ce processus et généré des films minces. Ces films contiennent des nanopores qui peuvent être réglés avec précision pour contrôler la séparation de molécules allant de 0,6 à 1,2 nanomètres de diamètre.

L’une des principales caractéristiques de notre membrane est qu’elle peut résister à des conditions difficiles. Ces membranes sont stables jusqu'à 284° Fahrenheit (140° Celsius) et des pressions jusqu'à 30 atmosphères (environ 441 livres par pouce carré) en présence de solvants organiques. Cette stabilité est essentielle, car de nombreux processus de séparation industriels peuvent économiser d'énormes quantités d'énergie lorsqu'ils sont effectués à des températures élevées.

À titre de démonstration, nous avons utilisé notre membrane dans l’étape de séparation des molécules lors de la fabrication du pesticide boscalid. En adaptant la taille des pores de nos membranes aux tailles des molécules du mélange, nous avons pu séparer chaque composant individuel du réactif, du produit et du catalyseur.

Grâce à la stabilité de notre membrane, nous avons pu réaliser l'ensemble du processus à 194°F (90°C), température à laquelle la réaction a lieu, éliminant ainsi le besoin de réduire la température pendant le processus de séparation. Cela peut réduire considérablement la consommation d’énergie et, par conséquent, réduire l’empreinte carbone du processus industriel.

Nous pensons que notre membrane peut être utilisée dans de nombreux processus industriels similaires, y compris ceux impliquant des conditions difficiles dans lesquelles les membranes traditionnelles échoueraient, et nous sommes convaincus qu'elle peut être rapidement étendue. Cela peut ouvrir la porte aux chercheurs et aux fabricants pour utiliser des membranes dans des applications jusqu’alors inexplorées.

Journal information: Science

Provided by The Conversation

This article is republished from The Conversation under a Creative Commons license. Read the original article.