Una nueva membrana podría reducir el gasto energético en la separación de moléculas para la desalinización y el desarrollo de fármacos.

10 de septiembre de 2023

Este artículo ha sido revisado de acuerdo con el proceso editorial y las políticas de Science X. Los editores han destacado los siguientes atributos al tiempo que aseguran la credibilidad del contenido:

- verificado factualmente

- publicación revisada por pares

- fuente confiable

- escrito por investigador(es)

- corrección de pruebas

por Bratin Sengupta, Miao Yu, The Conversation

Separar moléculas es fundamental para producir muchos productos esenciales. Por ejemplo, en la refinación de petróleo, los hidrocarburos, compuestos químicos compuestos por hidrógeno y carbono, presentes en el petróleo crudo, se separan en gasolina, diésel y lubricantes mediante su clasificación según su tamaño, forma y peso molecular. En la industria farmacéutica, los ingredientes activos en los medicamentos se purifican mediante la separación de las moléculas de los medicamentos de las enzimas, soluciones y otros componentes utilizados para fabricarlos.

Estos procesos de separación requieren una cantidad considerable de energía, que representa aproximadamente la mitad del consumo de energía industrial en Estados Unidos. Tradicionalmente, las separaciones moleculares se han basado en métodos que requieren un calentamiento y enfriamiento intensivo, lo que los hace muy ineficientes energéticamente.

Somos ingenieros químicos y biológicos. En nuestra investigación recientemente publicada en Science, diseñamos un nuevo tipo de membrana con nanoporos que puede separar de manera rápida y precisa una amplia gama de moléculas en condiciones industriales adversas.

Las membranas son barreras físicas que pueden separar moléculas en una mezcla, como un tamiz, según su tamaño o afinidad, como la carga o polaridad, con el material de la membrana. Por ejemplo, sus células están rodeadas por una membrana que transporta nutrientes hacia ellas y elimina las toxinas de ellas. La tecnología de membranas incluye barreras sintéticas que pueden separar moléculas en mezclas de importancia industrial con un costo energético menor que los métodos tradicionales.

Las membranas actualmente disponibles, incluidas las utilizadas en la desalinización a gran escala de aguas marinas, sufren de inestabilidad a altas temperaturas y cuando se exponen a solventes orgánicos, que son productos químicos a base de carbono que disuelven otras sustancias. Esto ha limitado el uso de membranas en muchos procesos de separación industrial.

Los materiales inorgánicos son más estables y tienen una mayor capacidad para sobrevivir en condiciones industriales. Estudios anteriores se han centrado en la fabricación de membranas inorgánicas ultradelgadas para permitir el paso de moléculas específicas. Pero la delgadez aumenta la probabilidad de crear defectos y agujeros en la membrana, y sería difícil de fabricar a gran escala.

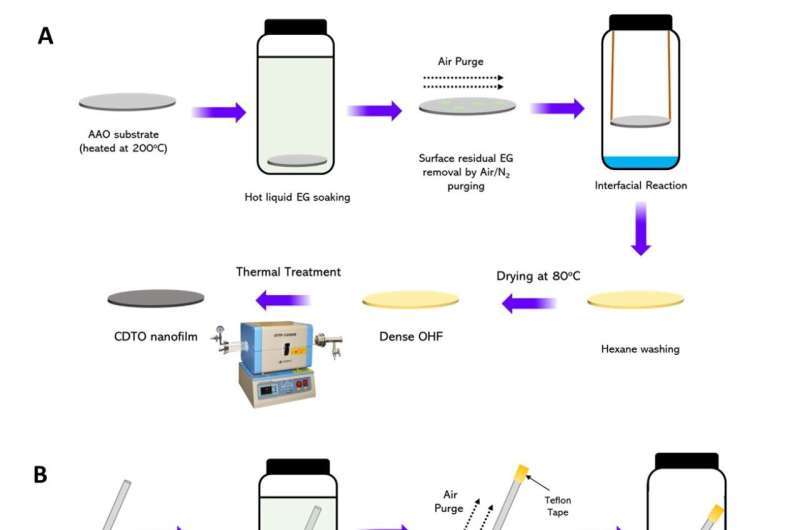

Desarrollamos una técnica para fabricar un nuevo material inorgánico llamado óxido de metal dopado con carbono que puede separar moléculas orgánicas de menos de un nanómetro (como referencia, un átomo de oro tiene un diámetro de un tercio de nanómetro).

Tomando inspiración de una tecnología existente que los fabricantes utilizan para fabricar semiconductores, llamada deposición de capas moleculares, trabajamos con dos reactivos de bajo costo de ese proceso y generamos películas delgadas. Estas películas contienen nanoporos que se pueden ajustar de manera precisa para controlar la separación de moléculas con un diámetro de 0.6 a 1.2 nanómetros.

Una de las características clave de nuestra membrana es que puede resistir condiciones adversas. Estas membranas son estables hasta 284° Fahrenheit (140° Celsius) y presiones de hasta 30 atmósferas (aproximadamente 441 libras por pulgada cuadrada) en presencia de solventes orgánicos. Esta estabilidad es fundamental, ya que muchos procesos de separación industrial pueden ahorrar una cantidad enorme de energía cuando se llevan a cabo a altas temperaturas.

Como demostración, utilizamos nuestra membrana en el paso de separación de moléculas durante la fabricación del pesticida boscalid. Al ajustar los tamaños de los poros de nuestras membranas para que coincidan con los tamaños de las moléculas en la mezcla, pudimos separar cada componente individual de reactivo, producto y catalizador.

Gracias a la estabilidad de nuestra membrana, pudimos llevar a cabo todo el proceso a 194°F (90°C), la temperatura a la que ocurre la reacción, eliminando la necesidad de reducir la temperatura durante el proceso de separación. Esto puede reducir significativamente el consumo de energía y, a su vez, reducir la huella de carbono del proceso industrial.

Creemos que nuestra membrana se puede utilizar en muchos procesos industriales similares, incluidos aquellos que implican condiciones adversas donde las membranas tradicionales fallarían, y confiamos en que se puede escalar rápidamente. Esto puede abrir las puertas para que los investigadores y fabricantes utilicen membranas en aplicaciones previamente inexploradas.

Journal information: Science

Provided by The Conversation

This article is republished from The Conversation under a Creative Commons license. Read the original article.